近年來,在中國制造2025計劃的助力下,中國的制藥行業得到了飛速的發展。對于國內企業的考驗也就隨之而來:其一,如何盡快與國際標準接軌;其二,如何應對國內特殊的醫療環境,在符合政策法規的情況下妥善解決民生醫療問題。

那么具體而言如何解決呢?最為有效的方法還是要落實到產品上來。眾所周知,醫療制藥領域在生產環節對于空氣的潔凈度要求是非常苛刻的,生產區域內的空氣潔凈度直接會影響到成藥的質量與品質。

在目前的主流廠房規劃中,制藥廠房會根據工藝要求的不同劃分為多個不同空氣潔凈度要求的區域,在最為核心的區域中往往要求做到無菌生產。多數制藥工廠為了達到廠區對于空氣潔凈度的要求,就采用了符合國際標準的制藥潔凈空氣解決方案。

GMP:定義藥品生產場所空氣清潔度的指標

在國內制藥領域中,衡量潔凈空氣質量的最高標準就是GMP,即Good Manufacturing Practices(forDrugs)的縮寫,意為藥品生產質量管理規范,是制藥企業指導藥品生產和質量管理的法規。目前世界各國均頒布了各自的GMP規范,對

藥品潔凈車間的空氣

潔凈度作出了硬性的要求。對未達標的企業或車間,強制要求不得繼續生產。

2010年起在國內開始施行的新版GMP規范中,將生產區域分為了A/B/C/D四個級別,其中:

A級區域為高風險操作區,即直接影響操作的區域。如隧道滅菌烘箱、無菌灌裝、瓶子開口處和高壓滅菌冷卻區等需要用100級層流,該區域的空氣質量將會直接影響產品質量;

B級區域則是間接影響無菌操作區,即直接環繞A級區域的地方。如無菌灌裝房間和高壓滅菌冷卻房間;

C/D級區域的等級則相對較低,為過渡性清潔區,如準備間、更衣間和緩沖間等。

空氣凈化技術是創造空氣潔凈環境,保證和提高產品質量的一項綜合性技術。主要是應用初效、中效和高效濾過器,將空氣中的微粒濾除,得到潔凈空氣,通過與原有室內空氣混合將其周圍帶有微粒的空氣帶走,從而達到空氣潔凈的目的。潔凈室建成并投入運行后,主要的產塵源是廠房內部的人員和設備,而要保持潔凈度,就需要通過不斷地過濾將產生的灰塵過濾掉,而對于同體積的房間,送風量越大,則對應的換氣次數越高,潔凈度也就越高,同時,過濾器的選擇也會影響到潔凈度,過濾效率越高,則潔凈度也越高。這里就涉及到了一個過濾次數和過濾效率共同作用的問題。

1、過濾效率及換氣次數對潔凈室潔凈度影響問題的提出

某生產車間位于蘭州市某郊縣,為固體口服制劑車間,設計房間潔凈度多為D級,換氣次數按18次設計,初、中、高效過濾器分別為G4、F8、H13,在建成調試后進行風量和潔凈度測試時發現,空調機組出風量未達到設計要求,只為要求風量的83 %, 加上系統漏損,實際房間送風量折換換氣次數多在12~15次之間,個別房間潔凈度不能滿足要求。因空調機組生產周期較長,且設備廠家推諉,無法從總 送風量上進行處理,于是專門組織技術力量對此問題進行了分析、解決。

2、現場情況調查及問題解決

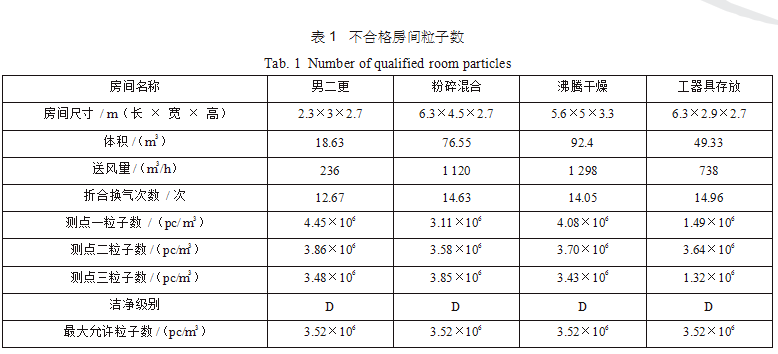

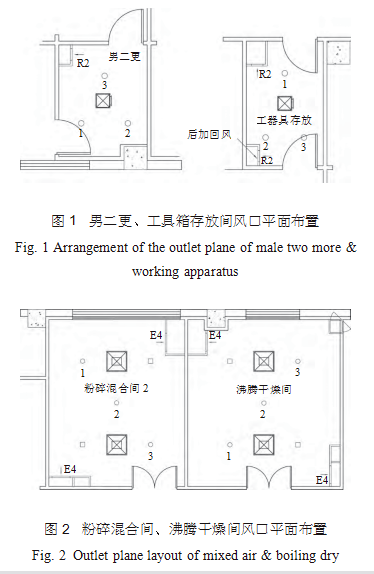

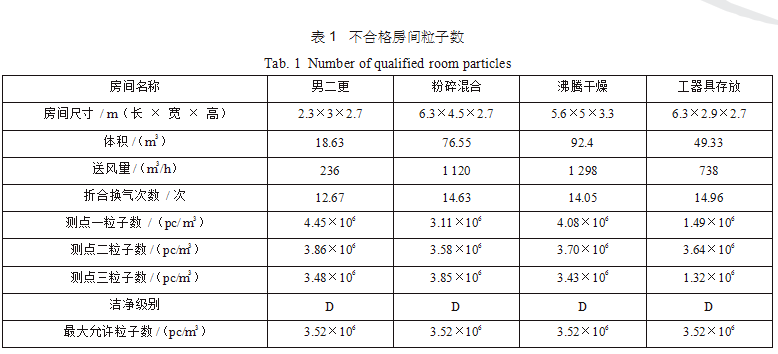

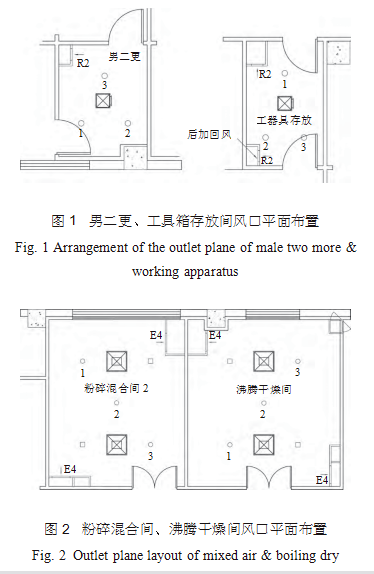

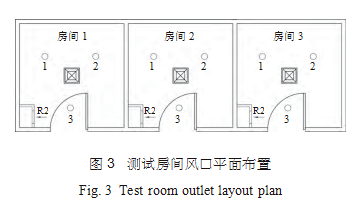

現場小于12m2的房間設三個采樣點,大于12m2的房間內取采樣點中有代表性三個采樣點的作為代表采樣點,未合格房間送回風口及測點布置分別如圖1、圖2(為特征采樣點,為非特征采樣點),對應換氣次數及測試結果如表1(不合格房間粒子數)。

從表1分析可看出 :男二更換氣次數不足,導致最后測得的塵埃粒子數(0.5 μm)超標,平均超標11.7 %;粉碎混合有一點符合要求,另兩點稍有超過,但所超不多;沸騰干燥與粉碎混合基本相同 ;工器具存放兩點粒子數很少,符合正常 D級潔凈區測得粒子數,一點有些許超過。

所以,合景凈化工程公司根據四個房間不同的特點,提出了不同的解決辦法,對男二更來說,明顯是換氣次數低造成的,應該是屬于系統末端,風量不足,可采用導流板導風措施;對粉碎混合和沸騰干燥,因房間體積較大,導流效果不明顯,且超過不多,大家建議通過更換高級別過濾器,即 H14 來滿足潔凈要求 ;工器具存放房間狹長,懷疑為氣流組織不好導致,因高效位置無法移動,所以擬采取增加一個回風,來平衡氣流組織。

按不同解決辦法處理后,沸騰干燥、粉碎混合、工器具存放都達到了要求,其中沸騰干燥、粉碎混合的粒子數在允許范圍內,工器具存放在塵埃數很少,但男二更導流效果不明顯,增加風量后勉強達到236m3/h,兩點符合要求,一點稍有超標,再次更換高效濾芯為H14后合格。

3、模擬模型的建立和計算處理

我們知道潔凈度就是圍繞灰塵問題的技術,而潔凈室內的人員和物品是產塵的主要原因,要維持潔凈度,就需要通過換氣不斷地將產生的塵埃高效去除掉,那么換氣次數、高效過濾效率、潔凈度之間的相互影響是怎樣的呢?潔凈度符合要求后,我們根據廠房情況,做了風量、過濾效率對潔凈度影響的試驗。

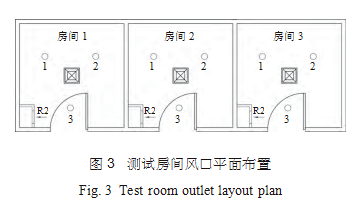

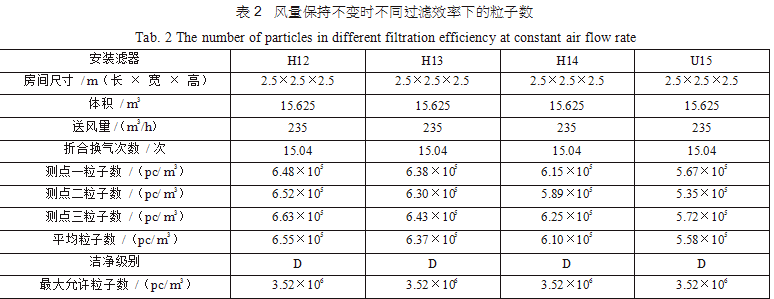

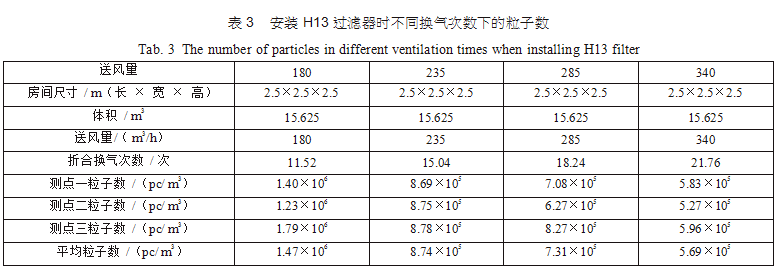

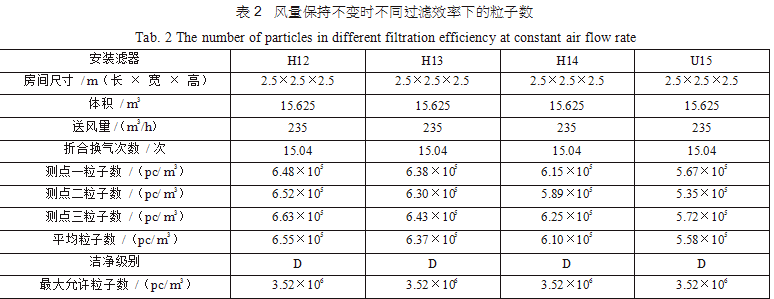

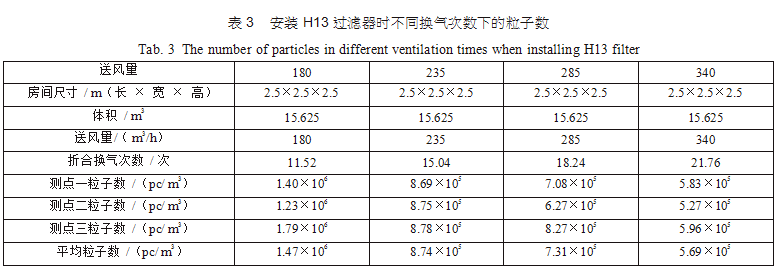

在空調機房中新建了三間2.5m×2.5m×2.5m的潔凈間,從空調主風管引風,每支支管設置調節 閥,并設排風機進行全排,送回風口及測點布置分別如圖 3(每點取樣三次,取平均值)。考慮到初中效過濾器對最后潔凈度的影響和最后理論塵埃數量 計算的方便,試驗用初中效繼續分別為G4、F8,三個房間分別安裝高效過濾器,風量500m3/h,第一組數據為送風量按GMP 驗證指南推薦換氣次數保持不變,分別用H12、H13、H14、U15過濾器,第二組數據為采用H13高效過濾器,調節風量 ;第三組數據為采用H14高效過濾器,調節風量,分別測得塵埃粒子數,并列表得出不同的換氣次數下對應的塵埃數如表2、表3、表4。

合景凈化工程公司認為,潔凈室是在實際的工程中有較多應用,無論藥廠、醫療器械廠、電子廠、醫院手術室、食品廠還是航空陀螺儀生產,所有需要控塵的地方都要用,而由于設備廠家、設計、施工單位等種種原因,經常會出現最終送風量無法滿足要求的情況,在更換皮帶輪做超頻運行還不能滿足送風量的情況下,如果現場測出數據與實際要求相差很少,可考慮更換高等級的高效過濾器。

制藥廠潔凈車間空氣解決方案主要應用在智能化制藥工廠的制劑樓以及質檢樓,上述的需要等級最高的空氣清潔度保證生產的順利進行。在經過反復的測試和研討之后,確定了在空調箱配置三段過濾器,保證末端的潔凈度,延長高效過濾器的使用壽命,并在無菌生產區的高效送風口和層流罩配置蘇信GK系列的高效過濾器。

作為空氣凈化主力的高效空氣過濾器,對其過濾性能有著很高的要求,尤其是在關鍵的濾紙材料上,合景

凈化工程公司建議業主方應采用高性能濾紙以滿足生命科學行業嚴苛的要求。目前,國內流行的幾款高效過濾器的濾紙均由納米級的過濾膜和無紡布構成,有賴于其優異的物理和化學性能,它的各項性能表現能夠做到優于其他高效過濾材料。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

![[完工案例]飛鶴乳業廠房凈化工程建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1690191387693_c.png)

![[完工案例]鵬輝能源潔凈廠房建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1692436812963_c.png)

![[完工案例]國科環宇潔凈廠房建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1692433450332_c.png)