在現代食品生產過程中,合理且高效的凈化車間布局不僅可以提高生產效率,還能顯著降低食品污染風險。本文是合景凈化工程公司針對食品廠凈化車間建設布局策略的詳細探討。

一、功能分區明確

一般來說,食品廠凈化車間應包含原料預處理區、加工生產區、包裝區、成品倉儲區以及輔助功能區等。原料預處理區用于對進入凈化車間的各類食材進行初步處理,便于原料的運輸和裝卸,且該區域需配備相應的清潔設施,防止雜質和污染物帶入后續生產環節。

加工生產區是核心所在,依據生產的食品種類不同,其內部又可細分為多個具體的加工工序區域,比如烘焙食品的攪拌、成型、烘烤等工序區域,要按照工藝流程順序依次布局,確保物料能夠順暢、有序地流轉,減少迂回和交叉,最大程度避免交叉污染的發生。

包裝區要與加工生產區緊密相連,保證加工完成的食品能迅速進入包裝環節,同時包裝區需保持高度的清潔,配置空氣凈化設備,防止外界灰塵等污染食品包裝。成品倉儲區則要選擇相對獨立且溫濕度適宜的空間,方便對成品進行分類存放與管理。輔助功能區涵蓋更衣室、洗手消毒間、檢驗室等,為工作人員提供必要的衛生保障以及對產品質量進行檢測把控。

二、人流物流分開

食品廠凈化車間要設置獨立的人員通道和物料通道,人員從更衣室開始,經過洗手消毒、風淋等程序后進入車間,且不同潔凈級別區域之間的人員流動要通過緩沖間過渡,避免將外部的灰塵和微生物帶入車間內部。

物料的進入則要通過專門的物料傳遞窗或者物料凈化通道,在進入車間前進行必要的清潔、消毒和去除外包裝等處理,確保進入生產區域的物料是符合衛生標準的。在車間內部,加工好的產品通過專門的輸送裝置送往包裝區,包裝后的成品再通過特定物流路線運往成品倉儲區,全程避免與人流產生交叉。

三、潔凈級別差異

食品廠凈化車間根據生產食品的特性和要求,往往有著不同的潔凈級別劃分。例如,生產嬰幼兒食品、即食類食品等通常需要較高的潔凈級別,像十萬級甚至萬級潔凈區。在布局時,潔凈級別高的區域要相對集中,并且布置在人流物流相對較少干擾的位置,同時還要通過合理的送回風系統、壓差控制等手段,保證空氣從潔凈級別高的區域流向潔凈級別低的區域,防止低潔凈區域的污染物進入高潔凈區域。

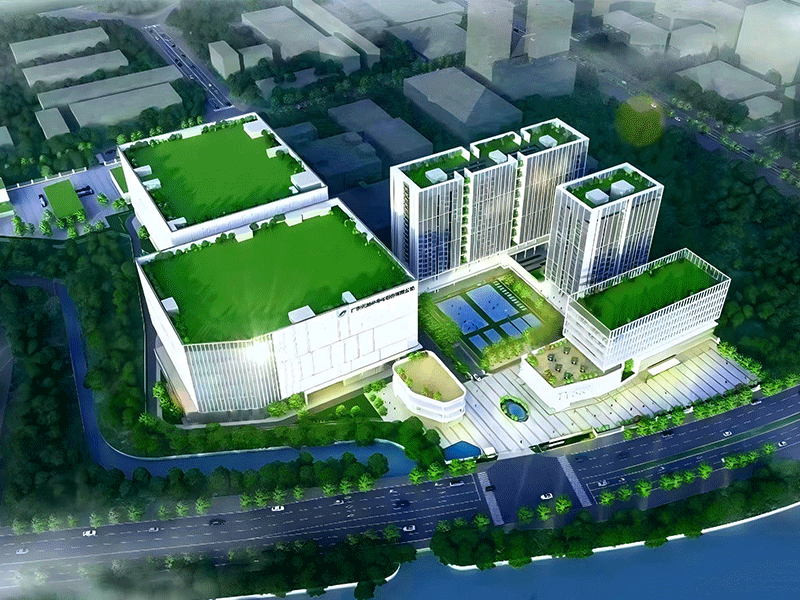

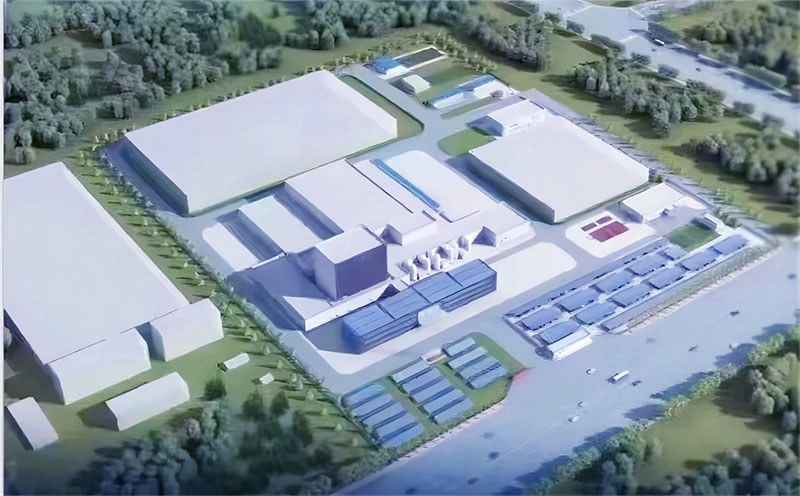

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

![[完工案例]飛鶴乳業廠房凈化工程建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1690191387693_c.png)

![[完工案例]鵬輝能源潔凈廠房建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1692436812963_c.png)

![[完工案例]國科環宇潔凈廠房建設總包項目完工視頻111](http://m.theisland.com.cn/article_file/1692433450332_c.png)